A magazinok, könyvek vagy brosúrák kézre álló méretűek, azonban nyomtatásuk nagy, kb. A0 formátumú ívekre történik. Ezeket az íveket hajtogatógépekben hajtják meg, majd ezt követi a vágás és a kötészeti munka. Ebben a gépfelhasználást bemutató cikkben a hajtogatógép egy kicsi, de nagyon fontos részletével foglalkozunk, melyben a képfeldolgozás közben felmerülő hibák elkerülését a Phil-Vison cég támogatta.

Már ma is önállóan gyártanak a hajtogatógépek, és a meghajtott ívek fizikailag megterhelő lerakását robotok végzik. Ami azonban egy teljesen átfogó automatizált továbbfeldolgozási folyamatból hiányzott, az az önálló hajtásminőség ellenőrzés, mert a papír általában nehezen kezelhető, és még a legjobb hajtogatógép sem tudja az ívek nem precíz hajtását kizárni. Azonban egy pontatlanul meghajtott ív az egyes oldalak ferdén vágásához vezethet, és ezt a megrendelő nem fogadja el.

Hogyan lehet ezeket a folyamatokat a jövőben automatizálni? És hogyan lehet a kezelők munkáját megkönnyíteni? Ezek voltak azok a kérdések, amelyekkel az MBO Postpress Solutions GmbH, mint piacvezető hajtogatógép gyártó találkozott. Mivel az MBO cégnél nincsenek képfeldolgozó szakemberek, ezért a munkába bevonták az ebben a témában jártas rendszerintegrátort, a Phil-Vision GmbH.-t. A feladat átbeszélését követően megkezdődött egy intenzív tervezési folyamat, és az MBO Postpress Solutions GmbH és a Phil Vision szoros együttműködésének eredményeképpen megszületett a VT50 optikai hajtásminőség ellenőrző rendszer, amely jelenleg valószínűleg egyedülálló a piacon.

Kiváló minőségű és hibátlan hajtogatás

A nagy megnyomott papíríveket a hajtogatógép feldolgozza, és eközben olymódon meghajtja, hogy a későbbi termék oldalai pontosan és a megfelelő sorrendben helyezkedjenek el egymáson. A rendszer biztosítja, hogy a nyomtatott íveket a hajtogatógép állandó hajtási pontosság mellett többszörösen hajtsa meg. Ehhez a gép megméri a vágási jelek és a meghajtott ív mindkét oldalán a hátsó és oldalsó ívszélek közötti távolságokat. Már egyetlen hibás hajtás az ívben hatással van a mért távolságokra, és ezt a rendszer felismeri. Amennyiben egy ív az előre beállított tolerancián kívül esik, úgy azt a hajtogatógép gyártás közben kilöki. Az elfogadott toleranciákat öt különböző minőségi fokozat szerint lehet beállítani. Ha egymás után több ív nem megfelelő, úgy a hajtogatógép leáll, és a kezelőnek el kell végezni a megfelelő korrekciós beállításokat a hajtogatógépen. A kezelőnek csak akkor kell figyelmét a hajtogatógépre fordítani, ha a VT50 tartósan hajtásminőségi problémát jelez. Egyébként pedig ideje nagy részét más feladatokra fókuszálhatja.

A siker kulcsa az intenzív együttműködésben rejlik

A rendszer tökéletes működéséig, nagyon hosszú volt az út, és számos változtatást, valamint testreszabást eredményezett. Mivel az MBO-nak nem voltak képfeldolgozó szakemberei, a Phil Vision vette át a teljes projekttervezést. Ez mind magába foglalta a megvalósíthatósági tanulmányokat, a komponensek kiválasztását, a programozás támogatását és a PLC-vel való integráció segítését.

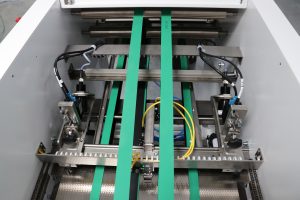

A képfeldolgozó rendszerrel szembeni alapvető elvárás a nagy sebesség volt, mely sebesség mellett a méréseket el kell tudni végezni. A papírívek akár 180 m / perc sebességgel is haladnak és a mérés idejére nem megállíthatók. Ehhez jön még a kb. 0,1 másodperces ciklusidő. Ugyanakkor a gazdaságosságot is fenn kellett tartani. A végleges rendszer alapja a két igen érzékeny színes kamera, melyek ellenőrzött fényviszonyok között, speciálisan összehangolt megvilágítással és háttérvilágítással, a készre meghajtott íveket ellenőrzik.

A rendszer először a 2021. júniusi Postpress Alliance Days, a „Vágás és hajtás” témanapokon debütált, és azóta gyakorlatban is sikeresen bizonyított.

Peter Steinbrück, a Phil-Vision felelős projektmenedzsere a projekt kihívásairól így nyilatkozott: „A projekt során számos dolog került a figyelem középpontjába, melyek változtatásokat eredményeztek. Ilyenek voltak például a jelölések különböző formái és elrendezése, a képmező felnagyítása, vagy a képen lévő zavaró elemek.”

A projekt eredeti tervezése során a nyomtatási jelek az ívek szélén, elkenődött vágási jelek és részben látható oldaltartalmak nem lettek figyelembe véve, pedig ezeknek nem szabad befolyásolniuk az értékelést. A Phil-Vision és MBO fejlesztő csapatainak szoros és célzott együttműködése teremtette meg erre az optimális megoldást. Már a kezdetektől fogva nagyon is nyílt beszélgetést folytattak egymással. Ezért a szoftvert úgy tervezték, hogy az értékelési stratégiát gyorsan és kevés erőfeszítés mellett hozzá lehetett igazítani. A berendezés magas ütemrátája miatt a folyamat teljes ideje ívenként maximum 40 ms-ra korlátozható. A nagyon egyszerű, ugyanakkor nagy teljesítőképességű képfeldolgozó szerszámok felhasználásával ez az igény is lazán teljesíthető volt.

Sebastian König, az MBO fejlesztési vezetője a Phil Vision-nel történő együttműködésről a következőképpen nyilatkozott: „Az együttműködés nagyon professzionális volt. A részletekbe nyúló precizitás minden projektfázisban nagy hangsúlyt kapott. Nagyon pozitívnak ítélem a gyors reakciós időt, a projektmenedzsmentet és úgy általában a magas szintű szakértelmet.”

Amennyiben az MBO VT50 típusú hajtásminőség ellenőrző berendezés felkeltette figyelmét, úgy a részletekről itt érdeklődhet.